Toleranzen für Standardfedern und technische Hinweise

Zöllige/metrische Umrechnungen

Kraft

| Umrechnung von Newton in | Kilogramm | Pfund |

| Multiplizieren mit | 0.102 | 0.22487 |

| Umrechnen von Kilogramm in | Newton | Pfund |

| Multiplizieren mit | 9.807 | 2.2046 |

| Umrechnen von Pfund in | Newton | Kilogramm |

| Multiplizieren mit | 4.448 | 0.4536 |

Rate

| Umrechnen von kg/mm in | lb/in | N/mm |

| Multiplizieren mit | 55.998 | 9.807 |

| Umrechnen von lb/in in | kg/mm | N/mm |

| Multiplizieren mit | 0.017858 | 0.175133 |

| N/mm umrechnen in | kg/mm | lb/in |

| Multiplizieren mit | 0.101968 | 5.7099 |

Länge

| Umrechnen von Zoll in | Meter | Fuß | Millimeter |

| Multiplizieren mit | 0.0254 | 0.08333 | 25.4 |

| Umrechnen von Millimetern in | Meter | Fuß | Zoll |

| Multiplizieren mit | 0.001 | 0.003281 | 0.0393701 |

Technische Hinweise und Toleranzen für Druckfedern und Zugfedern ab Lager

Allgemeine Hinweise

Windungsrichtung

Links oder rechts nach Ermessen von Lee Spring

Druckfeder-Enden

- Rechtwinklig und geschliffen (Rechtwinkligkeit innerhalb von 3°): Standardfedern (LC, LCM), Schwerlastfedern (LHC), Hochdruckfedern (LHP), DIN-PLUS Teil 1

- Rechtwinklig, nicht geschliffen: Bantam Mini-Druckfedern (CB, CBM), Instrumentenfedern (CI, CIM), Leichtdruckfedern (LP), DIN-PLUS Teil 2

Zugfeder-Enden

- Voller Durchmesser an beliebiger Stelle, außer bei den LEM-Produkten, die die DIN 2097-Normen erfüllen

- Die Schlaufenöffnungen entsprechen ungefähr einem Drahtdurchmesser.

Toleranzen für den Außendurchmesser (OD) bei Druckfedern*

Imperial/Zoll

| .025" | bis | .039” | ± | .002” |

| .040” | bis | .118” | ± | .003” |

| .120" | bis | .250” | +.003” / –.005” | |

| .251” | bis | .299” | ± | .005” |

| .300” | bis | .500” | ± | .008” |

| .501” | bis | .850” | ± | .015” |

| .851” | bis | 1.125” | ± | .020” |

| 1.126” | bis | 1.218” | ± | .025” |

| 1.250” | bis | 1.460” | ± | .030” |

| 1.480” | bis | 1.687” | ± | .040” |

| 1.937" | bis | 2.000" | ± | .055" |

Metrisch

| 0.64mm | bis | 0.99mm | ± | .05mm |

| 1.02mm | bis | 3.00mm | ± | .08mm |

| 3.05mm | bis | 6.10mm | +.08mm / –.13mm | |

| 6.38mm | bis | 7.59mm | ± | .13mm |

| 7.62mm | bis | 12.70mm | ± | .20mm |

| 12.73mm | bis | 21.59mm | ± | .38mm |

| 21.62mm | bis | 28.58mm | ± | .51mm |

| 28.60mm | bis | 30.94mm | ± | .64mm |

| 31.75mm | bis | 37.08mm | ± | .76mm |

| 37.59mm | bis | 42.85mm | ± | 1.02mm |

| 49.20mm | bis | 50.80mm | ± | 1.40mm |

Federrate: ± 10 %; Toleranz für die Massivhöhe: +5 %, keine Untergrenze

*Ausgenommen die Stellen, die der DIN 2098 entsprechen.

Diese Außendurchmessertabelle gilt nicht für Lite Pressure, HEFTY Die, REDUX oder MIL-SPEC

Imperial/Zoll |

||||

|---|---|---|---|---|

| .201" | bis | .300" | ± | .008" |

| .301" | bis | .500" | ± | .010" |

| .501" | bis | .850" | ± | .020" |

| .851" | bis | 1.125" | ± | .025" |

| 1.126" | bis | 1.460" | ± | .030" |

| 1.461" | bis | 1.687" | ± | .040" |

| 1.688" | bis | 1.937" | ± | .055" |

| 1.938" | bis | 2.375" | ± | .070" |

| 2.376" | bis | 2.875" | ± | .090" |

Metrisch |

||||

|---|---|---|---|---|

| 5.11mm | bis | 7.62mm | ± | .20mm |

| 7.65mm | bis | 12.70mm | ± | .25mm |

| 12.73mm | bis | 21.59mm | ± | .51mm |

| 21.62mm | bis | 28.58mm | ± | .64mm |

| 28.60mm | bis | 37.08mm | ± | .76mm |

| 37.11mm | bis | 42.85mm | ± | 1.02mm |

| 42.88mm | bis | 49.20mm | ± | 1.40mm |

| 49.23mm | bis | 60.33mm | ± | 1.78mm |

| 60.35mm | bis | 73.03mm | ± | 2.29mm |

Federrate: ± 10 %

Imperial/Zoll |

||||

|---|---|---|---|---|

| .120" | bis | .240" | ± | .005" |

| .300" | bis | .500" | ± | .008" |

| .550" | bis | .850" | ± | .015" |

Metrisch |

||||

|---|---|---|---|---|

| 3.05mm | bis | 6.10mm | ± | .13mm |

| 7.62mm | bis | 12.70mm | ± | .20mm |

| 13.97mm | bis | 21.59mm | ± | .38mm |

Federrate: ± 10 %

Festkörper-Höhen-Toleranz: Max, keine Untergrenze

Imperial/Zoll |

||||

|---|---|---|---|---|

| .063" | bis | .098" | ± | .004" |

| .109" | bis | .299" | ± | .005" |

| .300" | bis | .500" | ± | .010" |

| .501" | bis | .850" | ± | .015" |

| .851" | bis | 1.125" | ± | .020" |

| 1.126" | bis | 1.250" | ± | .030" |

| 1.251" | bis | 1.500" | ± | .040" |

| 1.501" | bis | 1.750" | ± | .050" |

| 1.751" | bis | 2.000" | ± | .055" |

Metrisch |

||||

|---|---|---|---|---|

| 1.60mm | bis | 2.50mm | ± | .10mm |

| 2.77mm | bis | 7.59mm | ± | .13mm |

| 7.62mm | bis | 12.70mm | ± | .25mm |

| 12.73mm | bis | 21.59mm | ± | .38mm |

| 21.62mm | bis | 28.58mm | ± | .51mm |

| 28.60mm | bis | 31.75mm | ± | .76mm |

| 31.78mm | bis | 38.10mm | ± | 1.02mm |

| 38.13mm | bis | 44.45mm | ± | 1.27mm |

| 44.48mm | bis | 50.80mm | ± | 1.40mm |

Federrate: ± 10 %

*Ausgenommen, wo angegeben, um DIN 2097 oder MIL-SPEC zu erfüllen

Imperial/Zoll |

||||

|---|---|---|---|---|

| .120" | bis | .240" | ± | .005" |

| .300" | bis | .500" | ± | .008" |

| .650" | bis | 1.000" | ± | .015" |

Metrisch |

||||

|---|---|---|---|---|

| 3.05mm | bis | 6.10mm | ± | .13mm |

| 7.62mm | bis | 12.70mm | ± | .20mm |

| 16.51mm | bis | 25.40mm | ± | .38mm |

Federrate: ± 10 %

Position der Endhaken: Inline innerhalb von 22°

Relative Position der Endhakenöffnungen ist werkseitig frei wählbar

Technische Hinweise und Toleranzen für Torsionsfedern

Allgemeine Hinweise

-

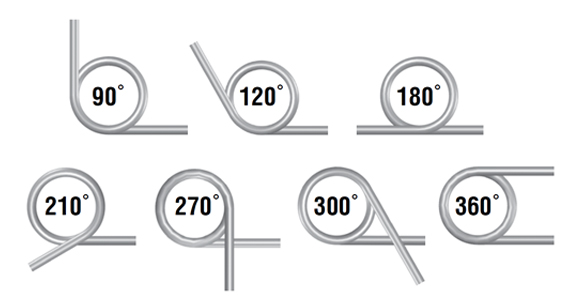

Die Längen der Schenkel sind in den nachstehenden Skizzen als „A“ dargestellt.

-

Bitte beachten: „R“ (Radius in Zoll), an dem die Kraft angreift, ist immer 1/2 von „A“ (Länge des Schenkels). Die gestrichelten Linien der Schenkel zeigen die belastete Position, in der die Werte von „T“ (Drehmoment) bei „R“ (Radius) erreicht werden.

-

Zur Umrechnung von Drehmomentwerten in direkte Belastung: Verwenden Sie die Formel - P = T/R P = Belastung bei Radius (R) T = Drehmoment Beispiel: Teil LTL 012A 01, wie hoch ist die Belastung bei R = 0,187 Mit P = T/R = .050/.187 = .267lbs.

-

Um andere als die aufgeführten Drehmomentwerte zu berechnen (Position der Enden), kann ein direktes Verhältnis verwendet werden. Beispiel: Teil LTL 012 A 01. Das im Katalog angegebene Drehmoment ist .050 in-lbs. für 90° Ablenkung; daher wäre das Drehmoment für 45° .025 in-lbs.

-

Inspektion der Last - Lasten sollten immer am Radius („R“-Wert) geprüft werden.

-

Dorngröße: Im Allgemeinen werden Schenkelfedern über einen Dorn (Welle oder Dorn) verwendet. Die Spalte „Vorgeschlagene Dorngröße, Zoll“ lässt einen Spielraum von etwa 10 % für die verschiedenen Auslenkungen zu, die in den nachstehenden Beispielen dargestellt sind. Wenn Sie größere Auslenkungen benötigen, empfehlen wir eine entsprechende Verkleinerung der Dorngröße.

-

Windungsrichtung: Eine gute Konstruktion schreibt vor, dass Schenkelfedern in der Richtung verwendet werden sollten, in der die Windung gewickelt wird. Achten Sie bei der Bestellung darauf, entweder LTL (Left Hand Wound) oder LTR (Right Hand Wound) für die gewünschte Anwendung zu wählen.

Toleranzen für den Außendurchmesser (OD) von Torsionsfedern

Imperial/Zoll

| .093” | bis | .125” | ± | .004” |

| .126” | bis | .200” | ± | .005” |

| .201” | bis | .300” | ± | .007” |

| .301” | bis | .410” | ± | .010” |

| .411” | bis | .500” | ± | .013” |

| .501” | bis | .700” | ± | .015” |

| .701” | bis | .875” | ± | .020” |

| .876” | bis | 1.125” | ± | .025” |

| 1.126” | bis | 1.218” | ± | .030” |

| 1.219” | bis | 1.250” | ± | .035” |

| 1.251" | bis | 1.360" | ± | .040" |

| 1.361" | bis | 1.520" | ± | .045" |

| 1.521" | bis | 1.750" | ± | .050" |

| 1.751" | bis | 2.000" | ± | .055" |

| Über 2.000" | ± | .060" |

Metrisch

| 2.36mm | bis | 3.17mm | ± | .10mm |

| 3.18mm | bis | 5.08mm | ± | .13mm |

| 5.09mm | bis | 7.62mm | ± | .18mm |

| 7.63mm | bis | 10.41mm | ± | .26mm |

| 10.42mm | bis | 12.70mm | ± | .33mm |

| 12.71mm | bis | 17.78mm | ± | .38mm |

| 17.79mm | bis | 22.23mm | ± | .51mm |

| 22.24mm | bis | 28.58mm | ± | .64mm |

| 28.59mm | bis | 30.94mm | ± | .76mm |

| 30.95mm | bis | 31.75mm | ± | .89mm |

| 31.76mm | bis | 34.54mm | ± | 1.02mm |

| 34.55mm | bis | 38.60mm | ± | 1.14mm |

| 38.61mm | bis | 44.45mm | ± | 1.27mm |

| 44.46mm | bis | 50.80mm | ± | 1.40mm |

| Über 50.80 mm | ± | 1.52mm |

Drehmomente: ± 10 %

Toleranzen für die freie Position:

Von 3 bis 10 Gesamtwindungen (einschl.) ± 10°

Von 11 bis 20 Gesamtwindungen (einschl.) ± 15°

Technische Hinweise und Toleranzen für REDUX-Wellenfedern ab Lager

Allgemeine Hinweise

-

Die REDUX-Wellenfedern werden aus dem Werkstoff 17-7PH Edelstahl hergestellt

-

Die maximale Betriebstemperatur beträgt 650 Grad F

-

Die Nennlast ist die ungefähre Kraft auf der Arbeitshöhe. Bitte beachten Sie, dass die Federn nachgeben können, wenn sie unterhalb der Arbeitshöhe zusammengedrückt werden.

-

Die Anzahl der Windungen umfasst eine Endloswindung; es gibt keine Schweiß- oder Klebestellen zwischen den Wellen.

-

Die Endwindungen sind regelmäßig und wellenförmig. Flache und wellenförmige Enden können als Sonderbestellung angeboten werden.

REDUX-Wellenfeder Toleranzen

Rate: ± 25%

Der Außendurchmesser und der Innendurchmesser sind nur Richtwerte. REDUX-Wellenfedern werden für den Betrieb mit dem angegebenen Lochdurchmesser und Stangendurchmesser hergestellt.

.png)

Anmelden/Registrieren

Anmelden/Registrieren